|

Passion, sérieux du travail, sens du détail et de la finition, sont notre credo

|

||||||||

|

|

||||||||

PREPARATION MOTEUR

Moteur 2.2 litres étendard, Renault Frégate, Colorale, R2087

|

Nous avons déjà procédé à l'optimisation d'un moteur type 668, de deux litres de cylindrée, pour une colorale 4x4 restaurée dans nos ateliers en 2008. Si les résultats ont été parfaitement satisfaisants, tant au niveau performances que fiabilité (ce moteur a aujourd'hui plus de 20.000kms de raids africains à son actif), nous voulons aujourd'hui aller plus loin dans la préparation. Une préparation identique, mais sur la base d'un moteur type 671 de 2.2 litres de cylindrée, a vu le jour également en 2010. Cette préparation a donné des résultats très encourageants elle aussi grâce à une base de cylindrée plus importante.

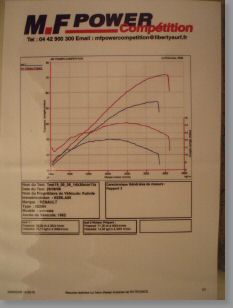

Pour rappel, voici les résultats obtenus en 2008, mesurés par passage au banc de puissance. Nota important: A l'époque de la construction de cette génération de moteurs, les données sont exprimées en norme SAE . Les valeurs trouvées sur les RTA sont donc exprimées en cv SAE. Dans ce système, les mesures sont prises sans filtre

à air, sans système d'échappement et sans les accessoires du moteur tels que

ventilateur, pompe à eau, pompe à carburant et volant moteur. Cette précision étant faite, voici les valeurs obtenues: -> Le moteur 668 d'origine, ayant subi une simple optimisation de la carburation, est mesuré à 54ch DIN (cela revient à 62ch SAE) et 12 mKg de couple. -> Le moteur 668 préparé délivre une puissance de 71ch DIN (cela revient à 81ch SAE) et un couple de 14.3mKg. -> Avec le moteur 671, ces valeurs passent à 75ch DIN ( cela revient à 85ch SAE) et un couple de 16mKg.

Outre ces chiffres, le point le plus important à noter est que nous voulions ce moteur très souple d'utilisation, avec un couple présent dès les bas régimes, et une plage de régimes utilisables élargie. L'objectif est rempli, et nous tenons à insister sur ce point car malheureusement, on confond souvent une préparation réfléchie et raisonnée avec un "gonflage" approximatif, qui donne souvent comme seul résulat un moteur certes performant, mais à l'aise uniquement dans les tours et peu agréable d'utilisation. Ce serait ici un comportement inacceptable, car inadapté au caractère et à l'utilisation de ce genre de véhicules. Rappelons que l'objectif n'est pas de gagner en vitesse de pointe, mais en agrément d'utilisation ! Pouvoir franchir les faux plats et côtes sur autoroute sans perte de vitesse trop importante, et passer en tout terrain les passages techniques "en souplesse" plutôt qu'en force pied au plancher.

Au niveau consommation, on note un gain d'environ 2 à 3 litres aux cents par rapport au moteur d'origine, avec un 14l/100 en parcours routier à 100 km/h de moyenne environ. |

|

|

Les axes de travail:

Voici les points déjà éprouvés avec succès sur nos premières phases de travaux, nous les reproduirons à l'identique. Taux de compression: Une diminution de hauteur de la culasse, ainsi que du bloc moteur, permettra d'élever le taux de compression, très faible à l'origine (6.5 pour 1), à une valeur de 8 à 8.5 pour 1. C'est le maximum que nous pouvons nous permettre avec ce moteur 3 paliers. Diagramme de distribution: Un arbre à cames spécifique sera réalisé afin d'ouvrir le diagramme (augmentation du temps d'ouverture des soupapes) et d'augmenter la levée de soupapes. Equilibrage: Le vilebrequin sera équilibré dynamiquement avec son volant moteur, et les différentes pièces mobiles pesées pour une répartition identique sur chaque cylindre. Carburation: Montage d'une pipe d'admission et d'un carburateur de plus gros diamètre qu'à l'origine. Allumage: Montage d'un allumage électronique intégral cartographique, étudié spécifiquement pour ce montage.

La nouveauté de cette nouvelle version sera principalement située au niveau de la culasse: Un travail très important va être effectué sur la culasse, afin que la quantité de mélange admis dans les cylindres soit plus importante, et le rendement meilleur. - Dégagement des sièges de soupapes. - Utilisation de soupapes d'admission de plus gros diamètre. - Amélioration du dessin des conduits d'admission et d'échappement.

La cylindrée choisie pour cette préparation sera, est il besoin de le préciser, la version 2.2 litres.

|

|

|

Le moteur de base:

Nous utilisons comme base de départ ce moteur 668, récupéré sans culasse dans une épave. Le lecteur attentif aura noté que nous venons de dire que nous avons choisi de préparer un moteur 2.2L...or le 668 a une cylindrée de 2L ;-). Certes, mais n'oublions pas qu'il y a deux types de moteur 668: les premiers modèles, alésage 85mm et embase des chemises en diamètre 91mm, et les modèles dits "à bloc unifié", toujours en alésage 85mm mais avec des chemises de 93mm d'embase, comme un moteur 671 de 2.2L, alésage 88mm mais embase 93mm. Dans un moteur 668 "bloc unifié", il est donc possible de monter les chemises d'un moteur 671...cqfd. |

|

|

Augmentation du taux de compression

D'origine très faible, le taux est augmenté fortement, mais dans les limites du raisonnable en n'oubliant pas qu'avec seulement trois paliers, le vilebrequin doit être "ménagé".

Sur la culasse, après mesure du volume des chambres de compression, la hauteur est réduite de manière importante. On parle habituellement en dixièmes de millimètres pour ce genre d'opérations...ici nous sommes plutôt en millimètres !

La réduction de hauteur de la culasse ne suffit pas pour obtenir les résultats souhaités, il faut donc agir également côté bloc moteur. Le bloc et les chemises sont ainsi repris aux aussi. Le dépassement des chemises doit être soigneusement mesuré et adapté lors de l'opération. |

|

|

Modification du diagramme de distribution :

L'arbre à cames d'origine est retaillé afin de créer un nouveau diagramme. Pour optimiser le remplissage des cylindres, un recalcul des angles d'ouvertures et fermetures de soupapes, et de la valeur de la levée, est effectué.

Comme pour celui du taux de compression, ce calcul doit être fait de manière raisonnée et cohérente : des valeurs définies dépendent en effet le tempérament du moteur. C'est donc un point clé pour un moteur qui doit rester coupleux et souple dès les bas régimes.

Il n'est pas intuitif de comprendre que l'on peut, à partir de l'arbre à cames d'origine, augmenter la levée de soupapes. La première idée qui vient à l'esprit est qu'il faudrait ajouter de la matière sur sa pointe...n'est ce pas ? C'est en fait sur le dos de la came qu'il "suffit" d'enlever dans la matière pour augmenter la différence entre les positions "culbuteur fermé" et "culbuteur ouvert"

|

|

|

Equilibrage

Nous ne reviendrons pas sur le principe général de l'équilibrage ni ses bénéfices importants, que nous avons déjà DECRITS ICI

Deux étapes bien différentes sont à distinguer: - L'équilibrage du vilebrequin: équilibré en statique puis en dynamique avec tous ses périphériques (volant moteur, mécanisme d'embrayage, poulie), le vilebrequin obtient des valeurs digne d'une mécanique actuelle. - L'équilibrage des ensembles mobiles: bielles et pistons sont pesés afin que chaque ensemble ait une masse identique. La pesée, et l'appairage d'ensembles mobiles de masses identiques, est essentielle. En effectuant des combinaisons pistons/bielles/axes adéquates, nous parvenons à réduire l'écart entre l'ensemble le plus léger et le plus lourd à moins de 2grammes.

Un moteur équilibré gagnera: - En longévité: l'usure est réduite de manière conséquente quand les frictions parasites sont supprimées. - En performances: frictions et contraintes supplémentaires sont gourmandes en énergie ! La puissance utilisée pour vaincre ces contraintes est à présent disponible ! - En agrément d'utilisation: les montées en régime sont plus vives, les vibrations parasites sont supprimées. Le moteur parait plus "léger". |

|

|

Carburation

Après diverses otpimisations du carburateur SOLEX 32 PBIC d'origine, et essais de "préparations" d'époques comme la pipe Rouillard à double carburateurs, il apparait que la meilleure solution en terme d'efficacité est l'utilisation d'un carburateur simple corps bien plus généreusement dimensionné.

C'est donc un ensemble pipe d'admission et carburateur Solex 40 que nous allons utiliser. Comme nous l'avions fait pour le Solex 32, nous devrons revoir complètement la configuration de ce nouveau carburateur (tailles de buse et de gicleurs) afin d'en tirer le meilleur, tant en terme de performances que de qualité de la carburation. |

|

|

Allumage

Vous aurez noté que nous ne parlons que peu sur notre site de l'allumage électronique en général. L'utilisation d'un allumage électronique, question que l'on nous pose souvent, n'apporte en effet pas de de gain autre que la supression de l'usure des contacts. En effet, un allumage traditionnel à rupteurs, en bon état et bien réglé, apporte entière satisfaction d'un point de vue des performances.

Dans notre préparation, il en va tout autrement puisque nous choisissons de revoir la courbe d'allumage, afin d'avoir à chaque régime moteur la valeur d'avance optimale. Nous allons donc élaborer un allumage cartographique, dont la courbe sera définie au banc afin d'exploiter au mieux, à chaque régime, les capacités du moteur. |

|

|

Modifications de la culasse :

Ici réside donc la plus grande innovation de cette nouvelle version de préparation: un travail très important est effectué sur la culasse, afin que la quantité de mélange admis dans les cylindres soit plus importante, et le rendement meilleur.

En collaboration avec notre partenaire MF Power Compétition, trois points essentiels sont étudiés afin d'obtenir le résultat souhaité:

- Dégagement des sièges de soupapes. L'opération consiste à modifier les sièges de soupapes, afin que leur diamètre intérieur soit plus important, et leur angle de contact plus propice à une circulation rapide des gaz. Cette opération nécessitant d'amincir le siège, le risque est d'affaiblir la tenue du siège à la culasse. Pour s'en prémunir, il est donc dans la plupart des cas nécessaire de remplacer les sièges d'origine au profit de modèles plus larges, après avoir réusiné la culasse. La largeur de portée avec la soupape d'un siège de soupape est en moyenne de 1.5 à 2mm selon le type de moteur, c'est le meilleur compromis entre une étanchéité maximale (plus le siège est étroit, plus la pression de contact est forte), et la durée de vie (moins il y a de métal, plus l'usure sera rapide). Là aussi, il ne faut donc pas faire "n'importe quoi", toute modification doit être réfléchie et mesurée.

- Utilisation de soupapes d'admission de plus gros diamètre. Pour profiter au mieux du dégagement des sièges, tout en préservant la fiabilité en gardant une bonne largeur de siège de soupape, les soupapes d'admission sont remplacées au profit de modèles de plus gros diamètre. A l'échappement en revanche, il est important de ne pas augmenter la taille des soupapes, sous peine de pertes en terme de couple moteur. Il est évident que cette opération s'accompagne d'une rectification des sièges et des soupapes, et nous vous invitons à lire ICI l'article technique à ce sujet.

- Amélioration du dessin des conduits d'admission et d'échappement. D'origine, cette culasse présente des conduits d'admission et d'échappement au dessin assez grossier, avec en particulier de nombreuses aspérités et autres rebords dus au coulage. Nous nous attachons donc à supprimer toutes ces aspérités, et à modifier les conduits afin de supprimer angles et bossages susceptibles de perturber l'écoulement du mélange gazeux. Afin de déterminer les limites à ne pas dépasser, nous sacrifions une autre culasse, qui servira de cobaye pour mesurer l'épaisseur de matière aux endroits stratégiques. Au remontage, une attenton toute particulière sera apportée à l'alignement entre les conduits de la culasse et ceux des pipes d'admission et d'échappement. |

Dégagement des sièges:

Augmentation du diamètre des soupapes d'amission:

Travail sur les conduits: |

|

Assemblage du moteur :

Tous les éléments du moteur étant prêts, nous pouvons procéder à l'assemblage de celui ci.

Vous noterez sur les clichés suivants que nous travaillons dans notre "laboratoire", sur un plan de travail propre et rangé. Un moteur ne se remonte pas par terre, au milieu de pièces graisseuses ou dans la poussière !

Le travail commence bien entendu par la préparation du bloc moteur. Mis a nu, il a été nettoyé, ses conduits internes tringlés et soufflés, puis repeint. Les filetages des boulons de culasse sont passés au taraud, afin d'assurer un serrage correct, avec un effort appliqué directement au serrage et non à vaincre les frottements des filetages.

Les chemises sont mises en place à blanc dans le bloc, pour vérifier le positionnement correct de leurs embases.

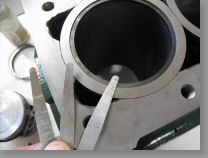

Opération importante: le contrôle des jeux à la coupe des segments. Nous devrons rectifier 7 segments sur la totalité, dont le jeu était nettement insuffisant. Nous pouvons ensuite monter les segments sur chaque piston, les assembler avec les bielles et insérer le tout dans chaque chemise. Les 4 ensembles sont positionnés dans le bloc moteur.

Le moteur est posé à l'envers, afin de postionner le vilebrequin, sur des coussinets neufs. Ceux ci sont au préalable enduits de lubrifiant d'assemblage. Ce produit est une huile très épaisse assurant une protection optimale du moteur lors du premier démarrage, avant que la pression d'huile monte. Très visqueux, il présente également l'avantage de ne pas "couler" et de pouvoir rester en place de manière durable, si par exemple le premier démarrage est effectué longtemps après le montage du moteur.

Les chapeaux de paliers et de bielles sont serrés au couple, et leurs boulons freinés.

Le volant moteur, puis le mécanisme d'embrayage , sont montés. On n'oublie pas de respecter la position repérée lors de l'équilibrage.

La pompe à huile ets contrôlée: état d'usure des pignons, et surtout vérification que le clapet de décharge coulisse librement. Ce clapet assure la régulation de la pression d'huile dans le moteur, la pompe fournissant une pression et un débit simplement proportionnels au régime moteur. Son blocage ouvert aurait des conséquences dramatiques, il est donc primordial de vérifier ce clapet lors de toute intervention sur une pompe à huile.

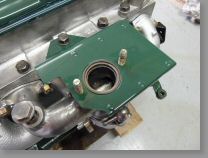

La plaque de distribution, puis l'arbre à cames et les pignons, sont montés. Nous choisissons d'utiliser un pignon d'arbre à cames en aluminium au lieu du traditionnel Céloron. Plus bruyant, il offrira l'avantage important d'être bien plus résistant. Le calage de la distribution, très simple sur ce moteur, est effectué. Notons le gicleur de lubrification de la distribution au dessus des pignons. Sujet au colmatage, il est souvent la cause de la casse des pignons Céloron. Le carter est centré sur la poulie de vilebrequin, puis fixé de manière définitive. Pas de joint spi sur ce moteur, c'est un simple retour d'huile usiné sur le pignon qui assure l'étanchéité.

Les poussoirs sont préparés et mis en place. Côté culasse, nous préparons également la rampe de culbuteurs. Les spécialistes auront noté qu'il ne s'agit pas du modèle d'origine ! Nous préférons en effet utiliser une rampe de moteur type 817 (utilitaire SG2), en un seul morceau. La rampe de colorale, consituée de deux demi axes, est en effet sujette aux fuites et à une mauvaise lubrification des culbuteurs, si ses joints centraux sont endommagés.

Les boulons de culasse sont préparés. La diminution de hauteur de culasse et de bloc moteur impose de les recouper, afin qu'ils ne butent pas en fond de filetage.

La culasse est prête, nous pouvons la poser sur un joint de culasse neuf. Nous utilisons un joint de fabrication moderne à la place du joint en cuivre d'origine. Légèrement plus fin, il participera aussi à l'augmentation du taux de compression.

Le bloc moteur nu est terminé, nous pouvons passer à ses périphériques. |

|

|

Carburation :

L'utilisation d'un carburateur Solex 40, au lieu de Solex 32 d'origine, impose d'utiliser une pipe d'admission différente, en l'occurence celle d'un moteur type 817.

Le collecteur admission/échappement est assemblé et fixé sur la culasse.

Notons que l'étanchéité de l'embase du carburateur est ici assurée par un joint torique, solution bien plus ingénieuse et efficace que l'empilement de joints papier du montage d'origine. |

|

|

Allumage :

Nous utiliserons à terme un allumage électronique intégral cartographique, afin de bénéficier d'un courbe d'allumage parfaitement adaptée à la nouvelle configuration moteur.

En attendant la conception de la courbe d'avance, nous utiliserons un allumeur traditionnel. Sa réfection est facilitée par l'existence de corps d'allumeurs neufs identiques prévus pour d'autres véhicules. Il "suffit" donc de prélever les ressorts de masselottes d'avance centrifuge de l'allmeur d'origine, et de les monter dans l'allumeur neuf. La courbe est contrôlée au banc, ainsi que le dwell.

L'allumeur est monté et le point d'avance initial calé. |

|

|

Le remontage est à présent terminé, l'heure des premiers essais est donc venue !

Le pot d'échappement est connecté, afin de ne pas perturber le fonctionnement avec un échappement trop libre. Le radiateur de refroidissement, refait entièrement (faisceau remplacé), est mis en place et nous pouvons mettre le moteur en eau. Le plein d'huile est fait, et après avoir fait tourner au démarreur sans allumage, pour faire monter l'huile, nous connectons l'allumeur. Le moteur démarre sans se faire prier et tourne parfaitement, avec sa sonorité si reconnaissable !

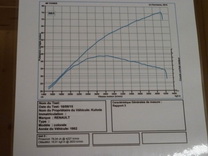

Il ne nous reste donc "plus qu'à" passer le véhicule au banc de puissance, afin de déterminer la cartographie d'allumage, le configuration de carburation, et de faire les premières mesures.

Le résultat obtenu est de 76ch DIN à 4200 tours/min, et 16mKg de couple à 2800 tours/min.

Ces valeurs sont excellentes et très encourageantes, puisque le moteur est neuf, donc non rôdé ni parfaitement libéré encore. Le test est d'ailleurs volontairement interrompu à 4200 tours/min, alors que la courbe de puissance est en augmentation, afin de ne pas solliciter exagérément le moteur neuf.

|

|